職場の安全衛生活動は、事故や疾病を事前に予防する取り組みが重要です。JAMは職場における日常的な安全衛生パトロールの実施とそれによって発見された職場改善の必要な箇所を改善する提案を重視しています。

職場改善提案に活用するために、JAMでは加盟組合から職場改善事例報告を集め、職場改善事例集として加盟組合に配布し活用しています。

・パンザーマストロール機の安全装置

・玉掛作業時の安全対策

・棚の上段部にある本の落下防止対策

・センタレス作業における安全対策

・大型コンバイン移管に伴うリスク低減対策

・1ケ流しによる部品在庫の削減

・「挟まれそう」遊び手対策

・危険箇所へのウレタンゴム貼り付け

| 業種:電気機械 事業所組合員数:604人 | |

職場改善事例(件名)

|

(改善事例写真・図・関連資料の添付欄) |

1.改善の目的と背景地震時に棚から本が落下した際に頭に当たりけがをする可能性がある。 |

○改善前 |

2.取り組みの方法と内容

|

○改善後 |

3.効果棚の近くを通る際に、安心度が増し、より業務に集中できるようになった。 |

| 業種:一般機械 事業所組合員数:186人 | |

職場改善事例(件名)

|

(改善事例写真・図・関連資料の添付欄) |

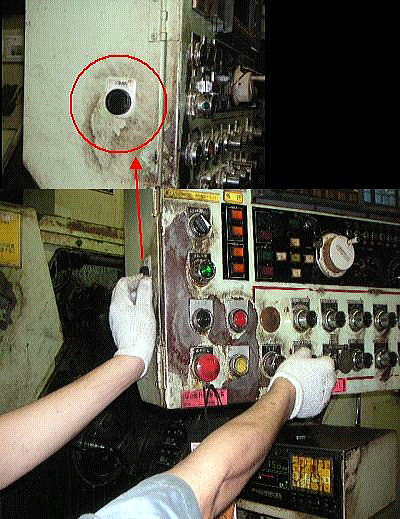

1.改善の目的と背景センタレス作業において、ガイドブレード板に製品を乗せ、押し棒にて製品を押す通常作業時に、砥石に手を近づける作業であることから巻き込まれる可能性が大きいため、災害予防のための改善を実施した。 |

○改善前 |

|

|

2.取り組みの方法と内容

|

○改善後 |

|

|

3.効果

|

| 業種:一般機械 事業所組合員数:461人 | |

職場改善事例(件名)

|

(改善事例写真・図・関連資料の添付欄) |

1.改善の目的と背景

|

○改善前 脱穀機の搭載・搭載後の組み付け 組立台車のステップが狭いので踏み台を使用しているが、踏み外すおそれがある。 |

|

|

2.取り組みの方法と内容

|

○改善後 組立台車と一緒に動く踏み台を作製し、転落のリスクを低減した。 【ポイント】 動く踏み台とは、車輪付きの踏み台を組立台車に連結する。 手工具やボルト等の小物部品を踏み台に載せることで、極力昇降の回数も減らす。 |

|

|

| |

|

3.効果「墜落」及び「重量物の落下」といった高いリスク(休業災害にむすびつくリスク)の作業についてリスク低減が図れた。 |

| 業種:一般機械 事業所組合員数:185人 | |||||||

職場改善事例(件名)

|

|||||||

| ○改善前 | |||||||

|

|||||||

|

|||||||

3.効果1.ピッキング1台660秒→103秒 |

|||||||

| 業種:一般機械 事業所組合員数:497人 | |

場改善事例(件名)

|

(改善事例写真・図・関連資料の添付欄) |

1.改善の目的と背景ヒヤリハットで吸い上げられた項目のひとつ! |

○改善前 |

|

|

2.取り組みの方法と内容

|

○改善後 |

|

|

3.効果挟まれ災害防止 |

職場改善事例(件名)

|

(改善事例写真・図・関連資料の添付欄) |

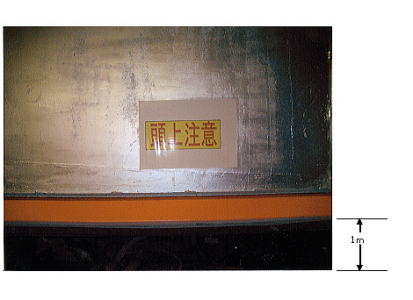

1.改善の目的と背景平静18年度同種の災害が2件発生した(いづれも激突による頭部裂傷)。上記のことから危険と思われる箇所へのウレタンゴムの貼り付けを全職場に水平展開し、再発防止に努めることとした。 |

○改善前 写真ナシ |

2.取り組みの方法と内容

|

○改善後 |

3.効果ウレタンゴム貼り付け、表示板を取り付けたことにより、作業をする際に気を付けるようになり、対策後の災害発生はない。 |